Di seguito è riportato un aggiornamento sul sistema di rilubrificazione DuraSense di Schaeffler per i cuscinetti a ricircolazione lineare, i cuscinetti a sfere e le guide. La tecnologia è stata presentata durante la Fiera di Hannover 2019 in Germania. Il prodotto in questione può far risparmiare ai clienti fino al 30 percento di lubrificante. Può anche ridurre il numero di malfunzionamenti del sistema di lubrificazione e il numero di guasti dovuti a contaminazione.

Alcune apparecchiature ausiliarie potrebbero essere dimenticate una volta completata l’operazione iniziale, compresi i sistemi di lubrificazione. Se non si verificano guasti imprevisti, gli intervalli di lubrificazione e le quantità di lubrificante inizialmente definiti restano indiscutibili. In questo contesto, un fabbisogno e una fornitura di lubrificante basata sul carico – che possono essere raggiunti con Schaeffler DuraSense – offrono un enorme potenziale per estendere i tempi di funzionamento delle macchine e ridurre i costi di manutenzione.

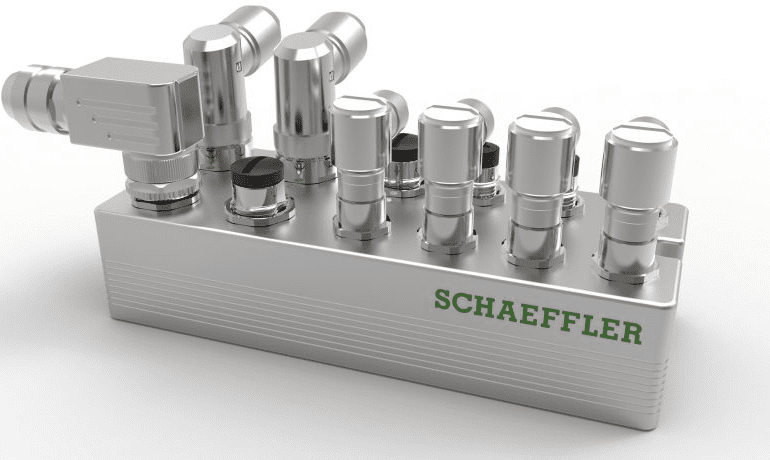

Il sistema comprende un carrello di guida con sensori appositamente sviluppati per questa applicazione e un’unità di valutazione elettronica che consente di collegare fino a sette sensori per il monitoraggio delle condizioni di lubrificazione del carrello di guida. Durante una corsa di riferimento definita durante il funzionamento, le condizioni di lubrificazione per ciascun carrello guida vengono continuamente registrate dall’energia di vibrazione emessa e queste condizioni vengono verificate rispetto a un valore limite noto come “indicatore di lubrificazione”. Se questo valore limite viene superato, viene eseguita la rilubrificazione.

Tre opzioni di rilubrificazione

Schaeffler DuraSense offre tre diversi modi per eseguire la rilubrificazione. Nella sua fase di sviluppo di base, il sistema può essere utilizzato per monitorare, valutare e, se necessario, ottimizzare i sistemi di rilubrificazione manuale o di lubrificazione ad intervalli. In questo caso, i sensori Schaura DuraSense e il sistema di rilubrificazione sono indipendenti l’uno dall’altro.

Nella variazione automatica, i sensori Schaeffler DuraSense e il sistema di lubrificazione sono collegati in un unico circuito di controllo. Gli intervalli di lubrificazione fissi vengono omessi e il sistema di lubrificazione viene attivato solo in base all’indicatore di lubrificazione. Adatti sistemi di lubrificazione includono entrambi i prodotti Schaeffler come i lubrificatori automatici Concept2 e Concept8 e i sistemi di lubrificazione centralizzata, ad esempio.

Esistono due modi in cui è possibile attivare gli impulsi lubrificanti. Il primo è che l’unità di valutazione fornisca segnali di trigger a 24 V per ciascuno dei sette canali. Le uscite a 24 V possono essere collegate sia alle unità di rilubrificazione che al sistema di controllo della macchina. La seconda opzione consente l’emissione del valore dell’indicatore di lubrificazione come segnale 4-20 mA per ciascuno dei sette canali in alternativa ai segnali 24V. L’uso di questa variante consente di monitorare continuamente le condizioni di lubrificazione, di regolare la funzione di rilubrificazione con una flessibilità ancora maggiore e di utilizzare il segnale per ulteriori analisi come i futuri calcoli della vita utile rimanente. Oltre alle due uscite analogiche, Schaeffler DuraSense presenterà anche protocolli di bus di campo dalla seconda metà dell’anno in poi.

Vantaggi molteplici con un design semplice del sistema

Il sistema di valutazione elettronica consente di collegare fino a sette sensori al fine di monitorare in modo ottimale le condizioni di lubrificazione negli insiemi di guide monorotaia INA.

Con Schaeffler DuraSense si evitano in modo affidabile sia una lubrificazione insufficiente che un ingrassaggio eccessivo, un risparmio di lubrificante fino al 30% a carico ottimale e il numero di guasti causati dalla contaminazione ridotti. Quest’ultimo è dovuto al fatto che, se corpi estranei entrano nel carrello a causa di contaminazione o il carrello è contaminato da un mezzo liquido, gli impulsi di lubrificazione vengono attivati per tutto il tempo necessario per eliminare la contaminazione dal carrello. Senza questo circuito di controllo, il sistema di guida lineare rimarrebbe in funzione con contaminazione nel contatto di rotolamento fino al successivo intervallo di lubrificazione pianificato – e quindi subirebbe un danno iniziale corrispondente, forse anche un danno grave.

Schaeffler DuraSense rileva inoltre in modo affidabile guasti del sistema di rilubrificazione, ad esempio a causa di unità di lubrificazione difettose, tubi che perdono o nippli di lubrificazione bloccati, correlando gli impulsi rilubrificanti e i segnali di vibrazione successivi. Non è richiesto un monitoraggio complesso che utilizza sensori di pressione come quelli utilizzati nei sistemi di lubrificazione centralizzata. Il nuovo sistema protegge quindi in modo ottimale anche i sistemi fortemente interconnessi da tempi di inattività molto costosi.