I cuscinetti sono un componente fondamentale per l’affidabilità, l’efficienza e la durata delle apparecchiature. La maggior parte delle apparecchiature di processo rotanti oggi si basa su cuscinetti a rulli o cuscinetti a film fluido per contrastare la gravità e altre forze nell’apparecchiatura e consentire all’albero di ruotare liberamente. La scelta del cuscinetto giusto per l’attrezzatura e l’applicazione è essenziale per il buon funzionamento di tale attrezzatura.

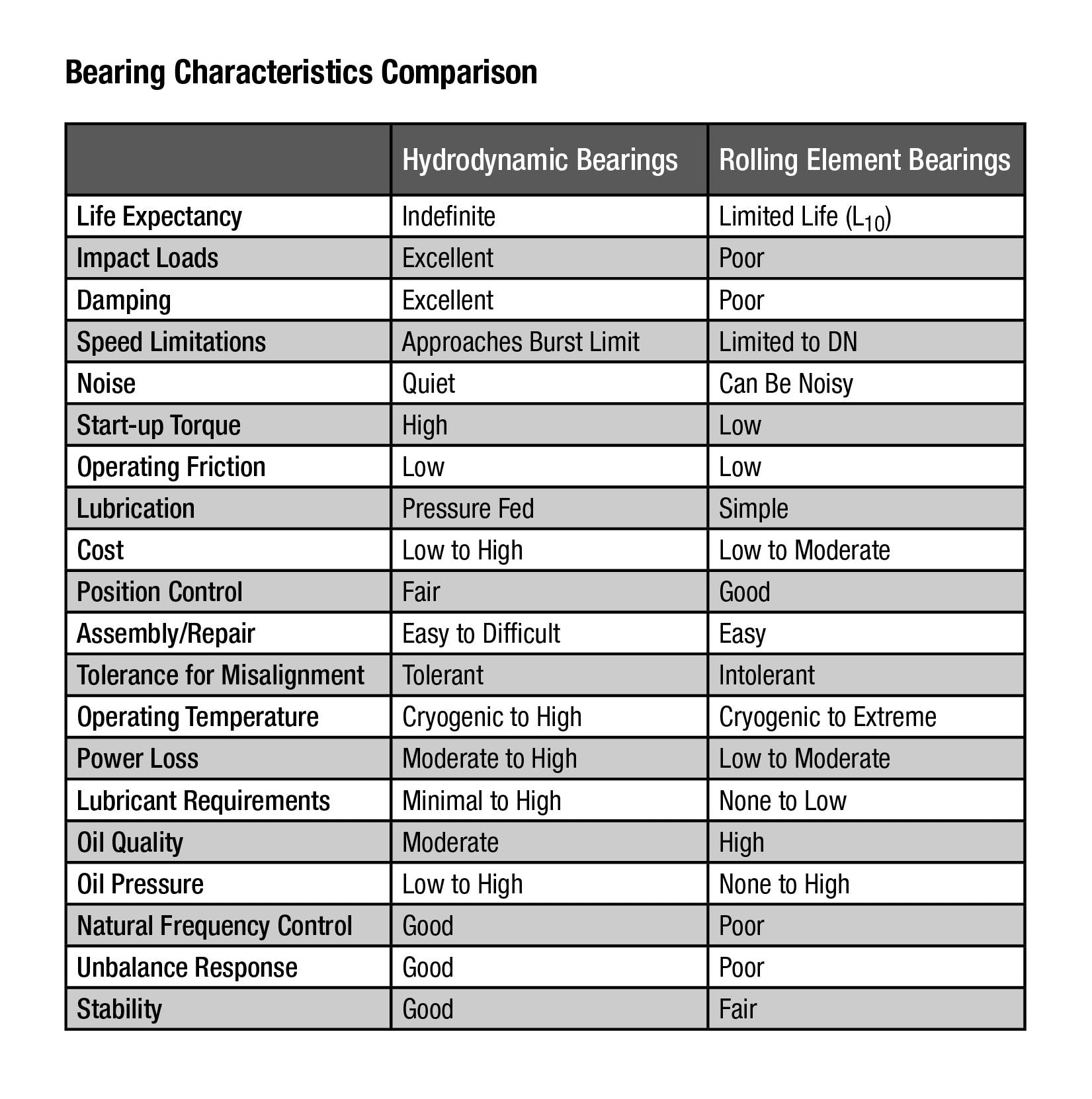

Tabella 1. Gli operatori possono confrontare le qualità dei cuscinetti idrodinamici e degli elementi volventi.

Una differenza fondamentale tra i cuscinetti volventi e i cuscinetti a film fluido quando si tratta di manutenzione delle apparecchiature di processo è la durata prevista dei cuscinetti. I cuscinetti volventi in genere hanno una durata prevedibile in base alle condizioni operative. Se adeguatamente progettati e mantenuti, i cuscinetti a film fluido possono funzionare per decenni. Ulteriori confronti tra elementi volventi e caratteristiche dei cuscinetti a film fluido, come le esigenze di lubrificazione e la capacità di gestire carichi d’urto, sono forniti nella Tabella 1.

La corretta selezione dei materiali e della progettazione meccanica è alla base della lunga durata di un cuscinetto a film fluido. I fattori tipici che influiscono sulla scelta del materiale includono carico, velocità, temperatura di esercizio, requisiti di isolamento, tipo e pulizia del lubrificante. A seconda dei requisiti, le opzioni di materiale includono babbitt (noto anche come metallo bianco), bronzo, stagno di alluminio, polimero, ceramica, cermet

e diamante.

Per la progettazione meccanica, il progettista di cuscinetti a film fluido non deve solo considerare il corretto dimensionamento del cuscinetto per gestire i carichi e ridurre al minimo la perdita di potenza, ma anche incorporare caratteristiche per ottimizzare la formazione del film e mettere a punto le caratteristiche dinamiche del cuscinetto. La messa a punto delle caratteristiche del cuscinetto migliora le prestazioni delle

apparecchiature di processo.

Principio di funzionamento di base

La superficie fissa di un cuscinetto a film fluido è separata dalla superficie rotante da un sottile film di lubrificante, come olio, aria, acqua o fluido di processo. Nei cuscinetti a film fluido idrodinamico, la pressione del film che separa le superfici e contrasta i carichi è creata dal movimento relativo (rotazione) delle superfici mentre il lubrificante viene tirato in una geometria convergente tra le superfici. A causa di questa forza di separazione, il contatto superficiale non si verifica durante il normale funzionamento, riducendo l’usura e la perdita di potenza rispetto al contatto superficie-superficie.

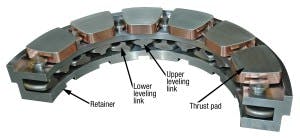

Un cuscinetto reggispinta del cuscinetto di inclinazione autolivellante può adattarsi al disallineamento.

I cuscinetti assiali contrastano i carichi assiali, che sono carichi lungo l’asse di rotazione, mentre i cuscinetti portanti supportano carichi radiali, che sono perpendicolari all’asse di rotazione. I materiali e il design dei cuscinetti a film fluido di spinta e perni sono selezionati per ottimizzare la geometria del cuscinetto per una maggiore efficienza dell’attrezzatura di processo e meno richieste per l’attrezzatura ausiliaria.

Materiali

La selezione dei materiali di costruzione di un cuscinetto a film fluido si basa su due fattori primari: i requisiti dell’applicazione e l’ambiente operativo.

Il bronzo può essere utilizzato quando le temperature di esercizio sono superiori al limite. I cuscinetti in bronzo lubrificati a olio sono comuni nelle applicazioni delle apparecchiature di processo in cui la superficie del cuscinetto può raggiungere i 150°C (302°F) e in alcuni casi anche oltre. Ciò può causare danni all’albero o ai cuscinetti in presenza di contaminanti o disallineamento. Inoltre, occorre prestare attenzione nella scelta del materiale della superficie rotante quando si utilizzano cuscinetti in bronzo per limitare il potenziale di danneggiamento dei componenti rotanti.

Per le apparecchiature di processo rotanti e alternative che richiedono una temperatura più elevata o una migliore conformabilità e capacità di incastonatura rispetto al bronzo, è possibile utilizzare l’alluminio legato con stagno come materiale del cuscinetto. Lo stagno di alluminio può funzionare a temperature più elevate fino a 160°C (320°F), e non si affatica facilmente. Stagno di alluminio vengono applicati all’acciaio per una maggiore resistenza o al cromo-rame per migliorare il trasferimento di calore. Entrambi possono essere utilizzati contro una varietà di componenti rotanti, compresi gli acciai dolci.

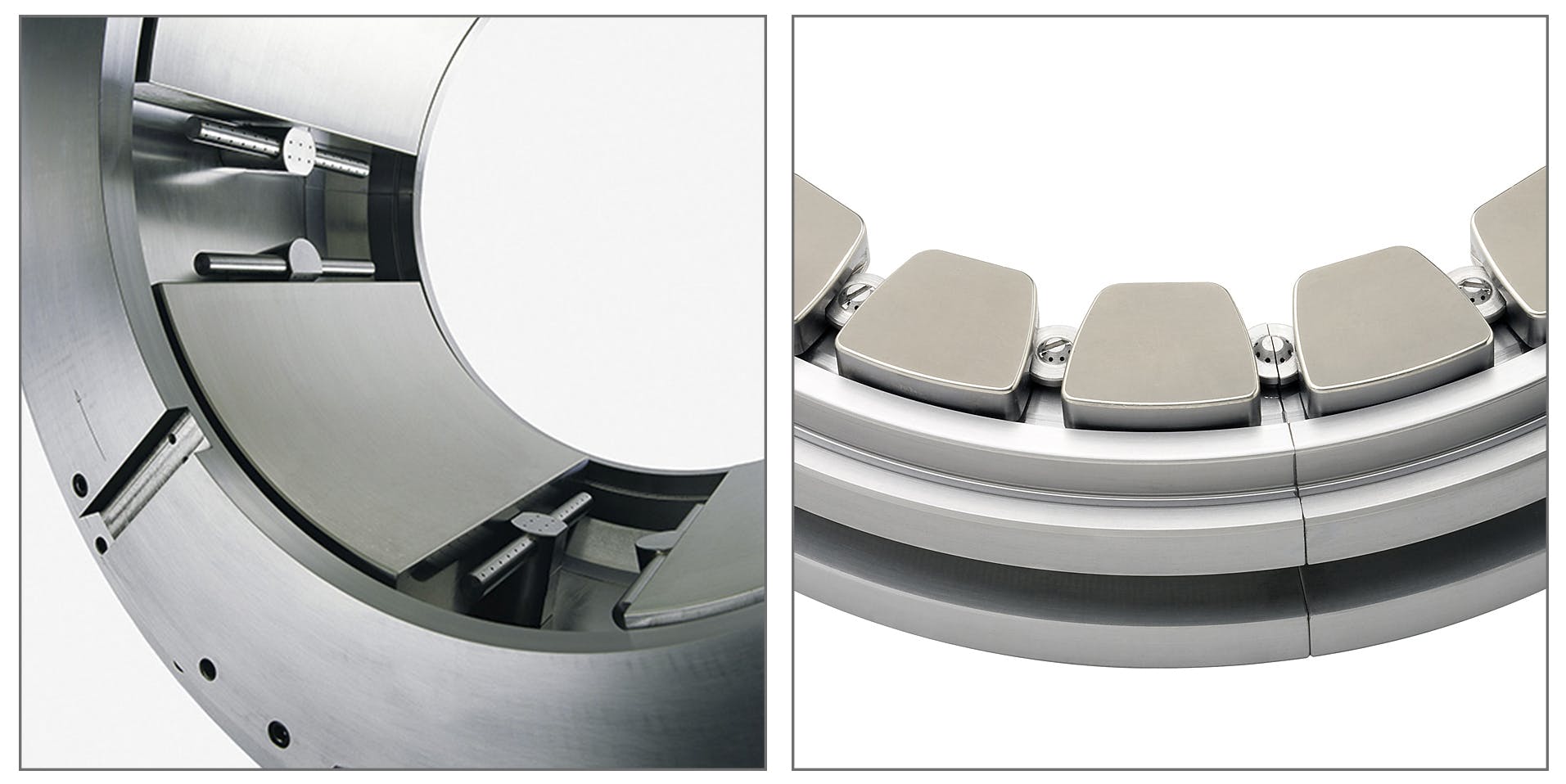

Una combinazione di cuscinetti assiali a profilo fisso conici e cuscinetti di banco di inclinazione

Anche i polimeri ingegnerizzati come componenti solidi o come rivestimento su supporti in acciaio sono ampiamente accettati nelle apparecchiature di processo. I cuscinetti in polimero mostrano incorporabilità e conformabilità e possono funzionare a temperature e carichi più elevati. Poiché funzionano con pellicole relativamente sottili, i cuscinetti reggispinta in polimero sono spesso utilizzati in applicazioni lubrificate a olio con carichi unitari fino a 8 megapascal (1160 psi), che è circa il doppio del carico generalmente accettato dai cuscinetti Babbitt e temperature fino a 200°C (392°F).

I cuscinetti in polimero sono inoltre meno suscettibili all’attacco chimico, isolano dalle correnti elettriche e funzionano con successo in una varietà di lubrificanti, tra cui acqua e fluidi di processo. Con la giusta composizione del materiale, i cuscinetti in polimero possono resistere alle interruzioni del film dovute a sovraccarico o perdita temporanea di lubrificazione.

Quando alte temperature, materiali corrosivi o lubrificanti contaminati escludono l’uso di stagno di alluminio, bronzo e polimero, i cuscinetti a film fluido possono essere fabbricati con superfici estremamente dure. Ceramica, e diamante sono stati impiegati con successo quando le temperature di esercizio superano i 200°C (392°F), quando i film sono molto sottili e/o quando sono presenti abrasivi.Alluminio, stagno e polimero, che possono operare contro acciai dolci e altri materiali per alberi tradizionali, la ceramica e il richiedono una scelta deliberata del materiale sia per le superfici rotanti che stazionarie per ottenere la durata e le prestazioni desiderate dei cuscinetti, specialmente quando sono presenti abrasivi o le pellicole sono estremamente sottili.

Il materiale migliore per i cuscinetti può variare anche nello stesso assemblaggio e il materiale da solo non garantisce le prestazioni. I materiali accuratamente selezionati devono essere abbinati a un design meccanico ottimale.

Design del cuscinetto

La formazione del film è fondamentale per la durata e le prestazioni di un cuscinetto a film fluido. Un lubrificante viscoso, il movimento relativo tra le superfici e la geometria convergente del cuscinetto sono fattori critici per lo sviluppo del film. Insieme, questi creano la pressione per contrastare la gravità e altre forze che agiscono sull’albero.

Cuscinetti radenti (sinistra) e assiali (destra) che mostrano due stili di lubrificazione diretta.

Sebbene i carichi assiali possano essere supportati con facce piane del cuscinetto, tipicamente una geometria viene lavorata sulla superficie di un cuscinetto assiale a profilo fisso per creare un cuneo convergente e aumentare la capacità di carico del cuscinetto. Una geometria fissa è progettata per una condizione specifica, quindi i cuscinetti reggispinta con pattini inclinabili vengono spesso utilizzati per adattarsi a condizioni mutevoli. I cuscinetti assiali del pattino di inclinazione autolivellanti compensano il disallineamento tra il cuscinetto e il collare equalizzando il carico tra i pattini.

A causa dei diametri dissimili del cuscinetto e dell’albero, un cuscinetto portante ha naturalmente un cuneo convergente quando l’albero non è centrato nel cuscinetto. Per migliorare le prestazioni statiche e dinamiche, è possibile lavorare un profilo definito nel cuscinetto portante per sviluppare la pellicola adeguata. I cuscinetti di inclinazione del perno sono spesso utilizzati se la stabilità è un problema, se devono essere soddisfatte condizioni variabili o se altri parametri delle prestazioni dei cuscinetti richiedono l’ottimizzazione.

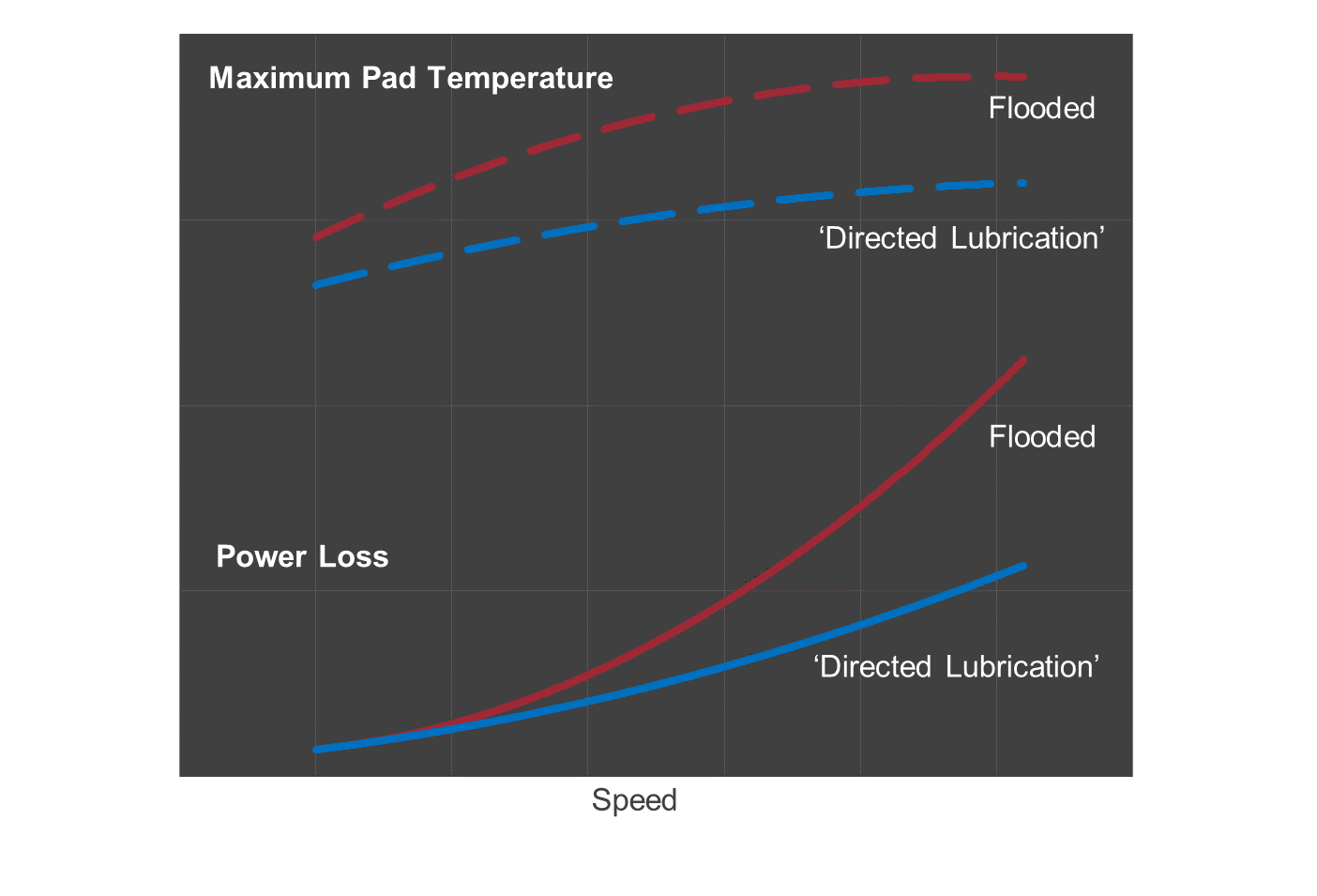

Il passaggio da un cuscinetto leggermente caricato con lubrificazione allagata (punto A) a un cuscinetto più piccolo ottimizzato con lubrificazione diretta (punto B) può ridurre significativamente la perdita di potenza.

I cuscinetti assiali e portanti sono dimensionati per gestire i requisiti di carico dell’applicazione e si adattano all’involucro specificato. Altre caratteristiche possono essere ottimizzate per ottenere prestazioni statiche specifiche nei cuscinetti assiali e prestazioni dinamiche e statiche nei cuscinetti portanti. L’arco del pad, o la parte del pad che sviluppa pressione, può essere regolato per influenzare la perdita di potenza e la temperatura. L’offset, o la distanza dal bordo d’attacco al perno rispetto all’arco della pastiglia, ha un effetto significativo sulla formazione del film e può influenzare le temperature dei cuscinetti, la perdita di potenza e, nel caso dei cuscinetti portanti, le prestazioni dinamiche .

In particolare, nei cuscinetti portanti del cuscinetto di inclinazione, le temperature, la perdita di potenza e le prestazioni dinamiche possono essere notevolmente influenzate dal gioco del cuscinetto (la differenza tra il foro del cuscinetto e il diametro dell’albero), dalla lunghezza del cuscinetto e dal precarico. Il precarico rappresenta la deviazione del foro della pastiglia lavorata rispetto al foro del cuscinetto assemblato. È positivo quando il foro del pattino è maggiore del foro del cuscinetto, zero quando il foro del pattino e del cuscinetto sono uguali e negativo quando il foro del pattino è più piccolo del foro del cuscinetto. Se il precarico è positivo si forma un cuneo convergente. Un precarico negativo limita il flusso nel pad e

non è raccomandato.

Sia sui cuscinetti perni di banco che sui cuscinetti reggispinta di inclinazione, il perno viene selezionato in base a esigenze specifiche, come la durata richiesta del perno (sollecitazione), la rigidità e la facilità di inclinazione del perno in una o più direzioni. I tipi di perno comuni sono il contatto puntuale, il contatto lineare, la sfera e la presa e il perno di flessione. Ognuno di questi ha vantaggi distinti.

Un’altra opzione di progettazione che influisce in modo significativo sulle prestazioni del cuscinetto è il metodo per introdurre il lubrificante nel cuscinetto e rimuoverlo. Fornendo lubrificante al bordo anteriore del pattino inclinabile e consentendo al lubrificante di uscire liberamente dal cuscinetto e dal suo alloggiamento, i cuscinetti a lubrificazione diretta funzionano con perdite di potenza inferiori e a temperature di esercizio inferiori rispetto ai cuscinetti allagati, dove il lubrificante viene generalmente alimentato nel cuscinetto lontano dalla pellicola e il flusso fuori dal cuscinetto è limitato. La lubrificazione inondata crea un taglio del lubrificante all’esterno del film che non contribuisce alla capacità di carico del cuscinetto.

Mettendo tutto insieme

La combinazione di materiali selezionati e caratteristiche del design ottimizzerà ulteriormente le prestazioni rispetto ai materiali o alle caratteristiche del design da soli. Ad esempio, la combinazione della lubrificazione diretta con cuscinetti in materiale avanzato, in grado di gestire pellicole più sottili, temperature più elevate e quindi carichi più elevati, può ridurre notevolmente la perdita di potenza rispetto a un design allagato con materiali per cuscinetti tradizionali. L’utilizzo di materiali avanzati consente un cuscinetto più piccolo e l’uso di fluido a viscosità inferiore, anche fluido di processo, riducendo così la perdita di potenza. Se non è richiesta la riduzione della perdita di potenza, è possibile ottenere un margine di sicurezza più elevato.

Con i materiali e il design giusti, i cuscinetti a film fluido possono offrire prestazioni dinamiche di prim’ordine, basso attrito, usura minima o nulla e lunga durata, il che li rende la scelta giusta per soddisfare le esigenze delle moderne apparecchiature di processo.