Nel mondo della meccanica e dell’industria, la lubrificazione dei cuscinetti rappresenta uno degli aspetti più importanti per garantire efficienza, affidabilità e lunga durata alle macchine.

Ogni cuscinetto, a prescindere dalla sua tipologia o dimensione, necessita di una corretta protezione contro l’attrito e l’usura. La scelta del lubrificante giusto – grasso o olio – è quindi un passo fondamentale per mantenere elevate prestazioni e ridurre i costi di manutenzione.

Questa guida approfondita analizza le differenze tecniche tra grassi e oli industriali, i criteri di selezione, i vantaggi e gli svantaggi di ciascuna opzione e le migliori pratiche per un’applicazione corretta nei cuscinetti di precisione.

Il ruolo della lubrificazione nei cuscinetti

Il compito principale di un lubrificante è creare un film protettivo tra le superfici metalliche in movimento, riducendo il contatto diretto e quindi l’attrito.

La lubrificazione svolge quattro funzioni essenziali:

-

Riduzione dell’attrito e dell’usura.

Il lubrificante minimizza le forze di contatto, prevenendo il deterioramento delle piste e dei rulli.

-

Dissipazione del calore.

Durante il funzionamento, i cuscinetti generano calore per attrito. Un lubrificante di qualità assorbe e disperde questa energia, evitando surriscaldamenti.

-

Protezione dalla corrosione e dalla contaminazione.

Una pellicola continua impedisce all’umidità, alla polvere e agli agenti chimici di raggiungere le superfici metalliche.

-

Stabilità dimensionale e durata.

Il corretto film lubrificante riduce le deformazioni e prolunga la vita utile del componente.

Una lubrificazione inadeguata o errata è tra le cause principali di guasto dei cuscinetti industriali. L’uso del lubrificante sbagliato può provocare rumore, vibrazioni, consumo energetico e, nei casi più gravi, la rottura completa dell’elemento volvente.

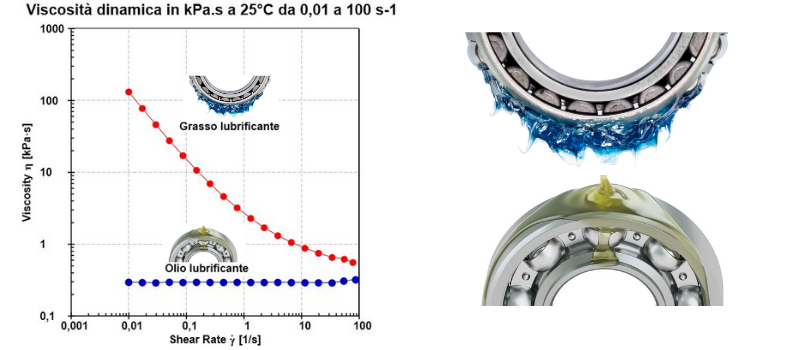

Grassi e oli: due filosofie di lubrificazione

Il primo passo nella scelta consiste nel capire la differenza tecnica tra grassi e oli industriali.

Grassi lubrificanti

Il grasso è un lubrificante semisolido costituito da tre componenti fondamentali:

-

olio base (minerale o sintetico),

-

addensante (che ne conferisce la consistenza),

-

additivi (che migliorano prestazioni specifiche come resistenza all’acqua, stabilità termica o protezione antiusura).

Il grasso resta in posizione anche in presenza di vibrazioni o alte pressioni, garantendo una protezione prolungata nel tempo. È quindi indicato quando la rilubrificazione è difficile o quando le perdite di olio non sono accettabili.

Oli industriali

L’olio è un lubrificante fluido, composto da un olio base e additivi senza alcun addensante.

Offre un’ottima capacità di circolazione, un elevato potere di raffreddamento e una facile rimozione delle impurità.

È la scelta ideale per applicazioni ad alta velocità, sistemi dotati di lubrificazione a ricircolo o impianti che richiedono controllo termico costante.

Quando usare grassi e quando oli

Ogni applicazione industriale ha caratteristiche diverse: carico, velocità, temperatura, ambiente e modalità di manutenzione.

La scelta tra grasso e olio dipende da una combinazione di questi fattori.

Applicazioni tipiche per i grassi

-

Cuscinetti chiusi o difficili da raggiungere.

Il grasso resta in posizione a lungo e non richiede rabbocchi frequenti.

-

Velocità moderate o basse.

La consistenza del grasso aiuta a mantenere il film lubrificante anche a bassi regimi di rotazione.

-

Ambienti polverosi o umidi.

Il grasso agisce da barriera fisica contro contaminanti, acqua e particelle abrasive.

-

Macchinari soggetti a vibrazioni o urti.

L’elevata adesività del grasso lo rende stabile anche in presenza di forti sollecitazioni meccaniche.

Applicazioni tipiche per gli oli

-

Alta velocità di rotazione.

L’olio si distribuisce uniformemente e dissipa il calore generato, mantenendo la temperatura sotto controllo.

-

Sistemi a circolazione o con pompe di lubrificazione.

Gli impianti che prevedono un flusso continuo richiedono oli per garantire un’efficace lubrificazione dinamica.

-

Temperature elevate.

Gli oli industriali resistono meglio alle alte temperature e possono essere raffreddati tramite scambiatori di calore.

-

Cuscinetti aperti o con alte tolleranze.

In questi casi, l’olio penetra facilmente tra le piste e i rulli, evitando contatti diretti.

Vantaggi e svantaggi dei grassi lubrificanti

Vantaggi

-

Semplicità d’uso e lunga durata.

Un grasso di qualità può garantire migliaia di ore di funzionamento senza necessità di rilubrificazione.

-

Protezione da contaminanti.

La sua consistenza impedisce l’ingresso di polvere, umidità o agenti corrosivi.

-

Stabilità in condizioni gravose.

Ideale per carichi intermittenti, urti o vibrazioni.

-

Riduzione della manutenzione.

I grassi riducono la necessità di controlli frequenti, risultando ideali per impianti remoti o difficilmente accessibili.

Svantaggi

-

Difficoltà nel dissipare il calore.

L’assenza di circolazione limita la capacità di raffreddamento.

-

Impossibilità di filtrazione.

Una volta contaminato, il grasso non può essere pulito senza smontare il componente.

-

Prestazioni ridotte ad alte velocità.

L’attrito interno può generare calore eccessivo, riducendo la vita del cuscinetto.

-

Complessità nella sostituzione.

È necessario rimuovere il vecchio grasso per evitare incompatibilità chimiche.

Vantaggi e svantaggi degli oli industriali

Vantaggi

-

Ottima dissipazione termica.

L’olio assorbe e trasporta calore, prevenendo surriscaldamenti e deformazioni.

-

Pulizia continua.

Nei sistemi a circolazione, l’olio può essere filtrato e mantenuto pulito.

-

Prestazioni elevate ad alte velocità.

La bassa viscosità consente una rotazione fluida e silenziosa.

-

Maggiore durata dei componenti.

Una lubrificazione dinamica garantisce uniformità di film protettivo e riduzione delle usure.

Svantaggi

-

Maggiore complessità del sistema.

Richiede pompe, serbatoi e tenute per evitare perdite.

-

Manutenzione più frequente.

Necessita di controlli periodici del livello e della qualità del lubrificante.

-

Rischio di perdite e contaminazioni.

Se non adeguatamente sigillato, l’olio può fuoriuscire e compromettere le superfici circostanti.

-

Costi di impianto più elevati.

Le installazioni ad olio richiedono investimenti iniziali maggiori.

Parametri tecnici da considerare nella scelta del lubrificante

Per individuare il lubrificante ideale è necessario valutare con precisione le condizioni operative del cuscinetto.

I principali parametri da analizzare sono:

1. Velocità di rotazione

La velocità influisce sulla viscosità del lubrificante.

Cuscinetti ad alta velocità richiedono oli più fluidi, mentre per basse velocità è preferibile un grasso più consistente.

Il parametro indicativo è l’indice di velocità (n × d), dove n è la velocità in giri/minuto e d il diametro medio del cuscinetto.

2. Carico applicato

Carichi elevati richiedono lubrificanti con film più resistente e additivi antiusura.

In caso di urti o carichi variabili, i grassi ad alta pressione (EP) sono spesso la scelta migliore.

3. Temperatura operativa

Ogni lubrificante ha un intervallo ottimale di temperatura.

Sopra i 120 °C, la maggior parte dei grassi perde stabilità, mentre gli oli sintetici mantengono la viscosità anche oltre i 200 °C.

In ambienti freddi, invece, un olio a bassa viscosità garantisce un rapido avviamento.

4. Ambiente di lavoro

Polvere, acqua, agenti chimici o vibrazioni richiedono lubrificanti specifici.

Un grasso con additivi anticorrosivi è ideale in ambienti umidi, mentre un olio filtrabile è perfetto in condizioni pulite e controllate.

5. Modalità di manutenzione

La frequenza di rilubrificazione e l’accessibilità del punto di applicazione influenzano la scelta.

Se l’intervento manuale è complicato, è preferibile un grasso a lunga durata.

Se è disponibile un impianto centralizzato o automatizzato, l’olio è più efficiente.

Tipologie di grassi e oli più utilizzati nei cuscinetti

Grassi lubrificanti

-

Grassi al litio: versatili, resistenti all’acqua e adatti a temperature fino a 130 °C.

-

Grassi al calcio: economici, ideali per ambienti umidi ma con limiti di temperatura inferiori.

-

Grassi complessi al litio o poliurea: per alte temperature e lunga durata.

-

Grassi al silicone: usati in applicazioni speciali e in ambienti estremi.

Oli industriali

-

Oli minerali: tradizionali, adatti a impianti standard e temperature moderate.

-

Oli sintetici: eccellente stabilità termica e maggiore durata, indicati per macchinari moderni.

-

Oli con additivi EP (Extreme Pressure): per carichi pesanti e condizioni di lavoro gravose.

-

Oli biodegradabili: utilizzati quando è richiesto un basso impatto ambientale.

Errori comuni nella lubrificazione dei cuscinetti

-

Eccesso di lubrificante.

Troppo grasso o troppo olio può aumentare la temperatura e causare attrito interno.

-

Incompatibilità tra prodotti.

Miscelare grassi o oli diversi può alterarne la stabilità chimica e ridurne le prestazioni.

-

Contaminazione durante il riempimento.

Polvere o particelle metalliche introdotte accidentalmente possono accelerare l’usura.

-

Intervalli di manutenzione errati.

Rilubrificare troppo tardi o troppo spesso riduce la vita utile del cuscinetto.

-

Uso di lubrificanti non conformi.

Ogni produttore specifica la viscosità e il tipo di lubrificante adatto: ignorare queste indicazioni porta a guasti prematuri.

Manutenzione e monitoraggio

Per mantenere in efficienza i cuscinetti nel tempo, è essenziale implementare un programma di manutenzione preventiva o predittiva.

I controlli periodici devono includere:

-

Misurazione della temperatura del cuscinetto.

-

Analisi del rumore o delle vibrazioni.

-

Verifica visiva di eventuali perdite o contaminazioni.

-

Controllo dello stato del lubrificante (colore, odore, consistenza).

Una manutenzione accurata consente di intervenire prima che si manifestino danni irreversibili e di programmare le sostituzioni in modo efficiente.

Come ottimizzare la durata dei cuscinetti attraverso la lubrificazione

-

Seguire le raccomandazioni del produttore. Ogni cuscinetto ha esigenze specifiche in termini di viscosità e tipo di lubrificante.

-

Utilizzare prodotti di qualità certificata. Solo lubrificanti industriali di alta gamma garantiscono stabilità termica e protezione duratura.

-

Applicare la giusta quantità. Un dosaggio corretto è più importante della frequenza di rilubrificazione.

-

Mantenere pulito l’ambiente di lavoro. Polvere e detriti sono i principali nemici della lubrificazione.

-

Formare il personale. Una corretta conoscenza delle procedure riduce errori e sprechi.

Conclusione

La scelta del lubrificante per cuscinetti – tra grasso e olio – è una decisione tecnica che incide direttamente sull’affidabilità e sulla produttività degli impianti.

I grassi garantiscono protezione e lunga durata in condizioni difficili o a velocità moderate; gli oli assicurano prestazioni superiori e raffreddamento efficiente nei sistemi complessi e ad alta velocità.

Individuare il prodotto giusto richiede una valutazione accurata dei parametri operativi: carichi, velocità, temperatura e ambiente di lavoro.

Solo attraverso una lubrificazione corretta e costante è possibile massimizzare la vita dei cuscinetti, migliorare l’efficienza energetica e ridurre i costi di manutenzione.

R.GHISA DOPPIE 3/4X7/16 Z38

R.GHISA DOPPIE 3/4X7/16 Z38  CINGHIA 075 / H 1655 AFX ALPHA FLEX - OPTIBELT

CINGHIA 075 / H 1655 AFX ALPHA FLEX - OPTIBELT  CUSCINETTO LR17X20X16,5 - 17X20X16,5 - INA

CUSCINETTO LR17X20X16,5 - 17X20X16,5 - INA  CUSCINETTO LR25X30X20,5 - 25X30X20,5 - INA

CUSCINETTO LR25X30X20,5 - 25X30X20,5 - INA  CINGHIA 156 XL 031 ZR - OPTIBELT

CINGHIA 156 XL 031 ZR - OPTIBELT  CUSCINETTO LR25X30X16,5 - 25X30X16,5 - INA

CUSCINETTO LR25X30X16,5 - 25X30X16,5 - INA  CINGHIA 1540 XH 400 ZR - OPTIBELT

CINGHIA 1540 XH 400 ZR - OPTIBELT  CUSCINETTO 108-C3 TVH - 8X22X7 - FAG

CUSCINETTO 108-C3 TVH - 8X22X7 - FAG  CUSCINETTO 1205-C3 TVH - 25X52X15 - FAG

CUSCINETTO 1205-C3 TVH - 25X52X15 - FAG  CUSCINETTO 1203 TVH - 17X40X12 - FAG

CUSCINETTO 1203 TVH - 17X40X12 - FAG  CUSCINETTO 12X18X14 ASTUCCIO A RULLI PER ALBERO MOTORE

CUSCINETTO 12X18X14 ASTUCCIO A RULLI PER ALBERO MOTORE  CUSCINETTO NUKRE52-A-ANMT - 52X24X66 - INA

CUSCINETTO NUKRE52-A-ANMT - 52X24X66 - INA  CUSCINETTO 11205 TVH - 25X52X15 - FAG

CUSCINETTO 11205 TVH - 25X52X15 - FAG  CUSCINETTO 11209 TVH - 45X85X19 - FAG

CUSCINETTO 11209 TVH - 45X85X19 - FAG  40X50X4 AO NBR Paraolio

40X50X4 AO NBR Paraolio  CUSCINETTO 1200 TVH - 10X30X9 - FAG

CUSCINETTO 1200 TVH - 10X30X9 - FAG