I rivetti ciechi, spesso chiamati rivetti POP , hanno uno scopo semplice nel mondo del fissaggio: fissare i materiali insieme pur avendo accesso a un solo lato. È così che sono diventati noti come “rivetti ciechi” poiché stai attaccando il rivetto cieco a qualsiasi cosa possa essere sull’altro lato del tuo pezzo. Sebbene efficiente, questo tipo di installazione può causare problemi nella scelta del rivetto da utilizzare.

Perché avere accesso a un lato di un materiale è un problema?

La lunghezza di un rivetto determina la sua effettiva gamma di presa, o quanto materiale può effettivamente tenere insieme. L’accesso a entrambi i lati di un materiale consente all’utente di installare e misurare facilmente le dimensioni del dispositivo di fissaggio di cui ha bisogno. Se non hai accesso al lato opposto del materiale di installazione del rivetto, può essere un vero problema scegliere il rivetto giusto.

Problemi causati dalla visualizzazione di un solo lato di un materiale di installazione

- Impossibile utilizzare un dado e un bullone tradizionali

- Impossibile determinare lo spessore del materiale perché lo spessore del materiale del lato cieco non è noto

- Spesso porta gli utenti a provare più lunghezze di presa finché non ne trovano una che funzioni

Determinazione dello spessore del materiale

Nel caso in cui sia necessario fissare un materiale all’altro con un rivetto, è relativamente facile determinare lo spessore. Il problema è determinare lo spessore quando non è possibile accedere al retro di entrambi i materiali.

Molti utenti a questo punto ricorreranno all’utilizzo di un rivetto multi-grip , poiché funge da opzione nel migliore dei casi per andare alla cieca. Sebbene non ci sia nulla di sbagliato nei rivetti multi-grip, non sono sempre la risposta migliore e possono comunque non coprire lo spessore necessario o essere adatti per ogni applicazione.

Misurazione dello spessore del materiale con accesso su entrambi i lati

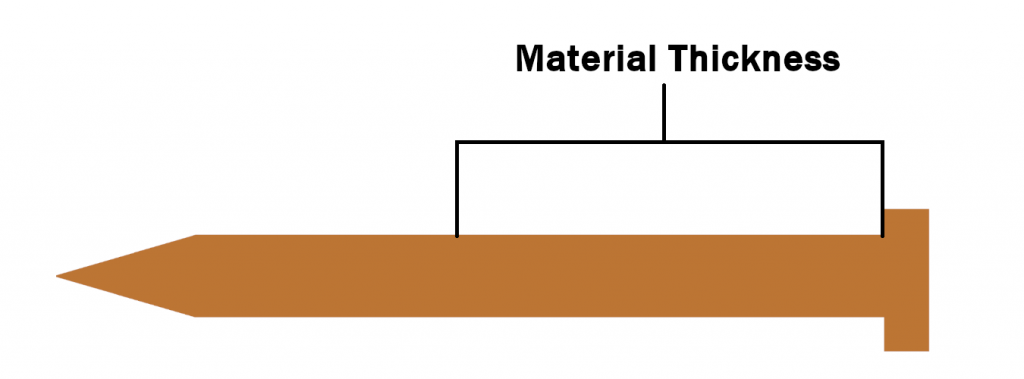

Lo spessore del materiale può essere facilmente misurato quando si ha accesso a entrambi i lati. Tutto quello che devi fare è posizionare i due materiali l’uno contro l’altro e misurarli con un metro a nastro o un calibro, oppure misurare entrambi i materiali da soli e sommarli: Materiale 1 + Materiale 2 = Spessore del materiale. Ad esempio, se entrambi i materiali hanno uno spessore di 1/4″, allora avrai bisogno di un rivetto che possa avere uno spessore di 1/2″ di materiale. Una volta che hai lo spessore del materiale, puoi capire la presa del rivetto di cui hai bisogno.

Misurazione dello spessore del materiale senza accesso a entrambi i lati

Di cosa avrai bisogno

- Un trapano

- Una matita/pennarello

- Un diametro di rivetto

- Una punta da trapano

- 1 Chiodo con la testa più piccola del diametro della punta del trapano.

Determinazione dello spessore

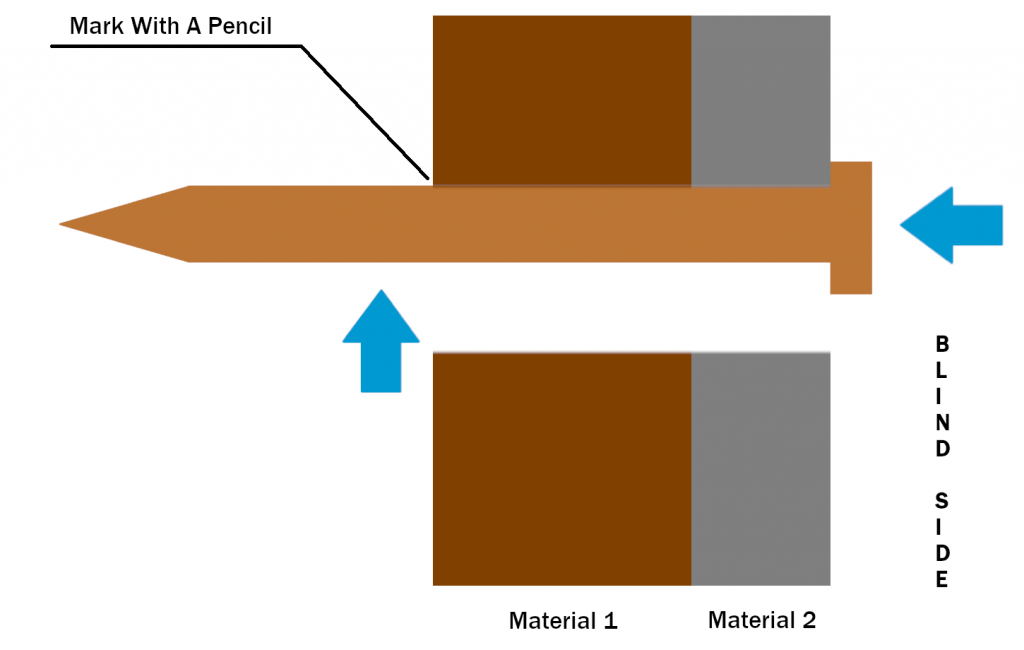

- Il primo passo è allineare i materiali e determinare dove mettere un rivetto.

- Segna quel punto e usa la punta del trapano per perforare entrambi i materiali.

- Con il foro praticato, prendi il chiodo e inseriscilo prima dal lato della testa.

- Solleva l’unghia e inizia a tirarla indietro. Si attaccherà al materiale interno.

- Quindi, prendi la matita/pennarello e segna la parte esposta dell’unghia dove entra nel foro praticato.

- Ora smetti di tirare su l’unghia e rimuovilo dal foro.

- Usando un metro a nastro o un calibro, misurare da sotto la testa dell’unghia fino al segno. Quel numero è lo spessore del tuo materiale.

Conclusione

Usando lo spessore, possiamo determinare la presa di cui avremo bisogno. Ad esempio, il foro ha un diametro di 3/16 di pollice e la misura dal chiodo è 0,30 pollici. Ciò significa che avremmo bisogno di un rivetto 6-6, che ha un diametro di 3/16 di pollice e una gamma di presa da 0,251 a 0,375 pollici.

Una buona pratica è scegliere un rivetto con un intervallo di presa in cui rientri lo spessore totale del materiale, senza essere al minimo o al massimo di tale intervallo di presa. Seguendo l’esempio precedente, uno spessore del materiale di 0,30 pollici rientra comodamente nell’intervallo di presa di 0,251 – 0,375 pollici del nostro rivetto pop scelto. Questa pratica può aiutare a garantire la resistenza alla trazione e al taglio del rivetto cieco e migliorarne la longevità complessiva.