Elevata usura, manutenzione costosa, costi energetici elevati: c’è tutta una serie di miti perpetuati sugli attuatori pneumatici, che lo fanno apparire meno vantaggioso come tecnologia di attuatore rispetto ad altre alternative. In alcuni casi ciò ha a che fare con idee sbagliate o calcoli obsoleti. In altri casi è perché gli svantaggi che giocano un ruolo in determinate applicazioni e settori vengono trasferiti al caso specifico. Ecco perché vale sempre la pena dare un’occhiata più da vicino: qual è esattamente l’applicazione?

Questo blog mette sotto il microscopio quattro presupposti diffusi e esamina con freddezza se c’è qualche verità in essi, sulla base delle conoscenze attuali. Questo possiamo dire: in tutti i casi la risposta non è quella che sembra a prima vista.

Mito n. 1: Pneumatica significa più componenti. Di conseguenza, la tecnologia ha aumentato l’usura e quindi richiede una manutenzione più costosa.

Un sistema pneumatico richiede un’intera gamma di componenti per la generazione di aria compressa: questi includono un compressore, un essiccatore e un serbatoio d’aria. Inoltre, tubi, tubi e valvole sono necessari per trasportare e convogliare l’aria compressa agli attuatori interessati. A prima vista sembra che si moltiplichi il numero degli accessori e quindi anche il costo di manutenzione oltre che il rischio di usura.

Il compressore deve essere sottoposto a manutenzione solo una volta all’anno

Tuttavia, la generazione di aria compressa è necessaria solo una volta. Un compressore può alimentare diverse centinaia di attuatori contemporaneamente senza problemi. L’impianto di trattamento delle acque municipali medio, ad esempio, avrà normalmente tra 50 e 200 attuatori. E mentre i compressori a vite progettati per una domanda elevata e continua sono necessari per gli attuatori pneumatici nelle applicazioni industriali su larga scala, i compressori alternativi vengono utilizzati nella gestione dell’acqua; si tratta di dispositivi pratici che possono, ad esempio, essere trasportati su un pallet. Questo perché il consumo di aria compressa negli impianti di trattamento dell’acqua è relativamente basso. Molte valvole di processo devono essere cambiate solo una volta al giorno. Ciò significa che il compressore richiede anche poca manutenzione: deve essere sottoposto a manutenzione solo una volta all’anno.

Gli attuatori pneumatici sono inoltre resistenti alle vibrazioni e lubrificati a vita. Tutto ciò significa anche che un attuatore pneumatico è completamente esente da manutenzione. Un altro vantaggio è che l’attuatore pneumatico ha una capacità di uscita continua, quindi non necessita di fasi di raffreddamento come periodi di riposo come un attuatore elettrico. In altre parole, un attuatore pneumatico è più durevole sotto ogni aspetto.

Mito n. 2: l’efficienza della pneumatica è estremamente bassa. La maggior parte dell’energia utilizzata viene persa sotto forma di calore. A questo si aggiunge l’energia persa a causa delle perdite.

Il risultato di uno studio degli anni Novanta ha consolidato in molte menti l’idea che gli attuatori pneumatici sono efficienti solo al 7%, il che significherebbe che il 93% dell’energia generata dal compressore viene persa. Tuttavia, lo studio (pubblicato da Ilmberger / Seyfried, BWK, 1994) era già privo di informazioni comprovate al momento della pubblicazione. Dal punto di vista odierno, però, lo studio di 24 anni può sicuramente essere considerato irrilevante in quanto realizzato sulla base di un sistema obsoleto.

Il fatto è che i sistemi ad aria compressa, così come altri sistemi, hanno una certa perdita di energia, a partire dal compressore attraverso l’essiccatore a refrigerazione fino alla connessione del consumatore. Un recente studio basato su un sistema moderno (EnEffAH – Energieeffizienz in der Produktion im Bereich Antriebs- und Handhabungstechnik [Energy Efficiency in Production in the Field of Actuator and Handling Technology], 2012) giunge alla conclusione che l’input energetico totale risulta in 42,1 percentuale di efficienza utilizzabile come mostrato nella Tabella 1 di seguito.

Le perdite non sono qualcosa che dobbiamo sopportare

Ci sono anche diversi numeri in circolazione per le perdite, che non sono più sostenibili dalla prospettiva odierna. Oggi più che mai. l’attenzione si concentra sul monitoraggio del consumo di aria compressa e sul rilevamento delle perdite: la loro importanza è in aumento. Le grandi aziende ora hanno i propri sistemi di gestione dell’energia e effettuano misurazioni regolari.

Mito n. 3: la pneumatica può essere più economica da acquistare, ma è costosa calcolata nel corso della vita.

Rispetto alle diverse alternative di attuatori tra azionamento pneumatico, elettrico e idraulico, persiste il pregiudizio che, sebbene la pneumatica possa essere più economica a prima vista, i costi sono molto più alti se calcolati sul ciclo di vita. Tuttavia, se in realtà dipende molto dall’applicazione.

Ad esempio, nell’industria dell’acqua o delle acque reflue, che utilizza i suoi attuatori al massimo delle prestazioni in funzionamento continuo, causa costi operativi completamente diversi sia nella parte pneumatica che elettrica rispetto a un impianto di trattamento che apre o chiude mediamente gli attuatori e le valvole di processo. In quest’ultimo caso i costi operativi sono trascurabili rispetto ai costi di investimento.

Come mostrato nella tabella 2, la soluzione pneumatica non è sorprendentemente più economica in termini di costi di investimento: circa 159.000 euro rispetto ai circa 222.000 euro dell’attuatore elettrico. Per i costi energetici durante il funzionamento, si presume che il filtro venga lavato una volta alla settimana (ciò comporta l’apertura di tutte le valvole di processo una volta e quindi la loro chiusura). Il risultato è un tempo di funzionamento relativamente breve che è, tuttavia, rappresentativo del settore e delle sue applicazioni.

Il costo totale di proprietà ammonta a circa 200.000 euro per il sistema pneumatico e 295.000 euro per il sistema dell’attuatore della valvola elettrica. Tra l’altro sono inclusi in questo anche i costi per l’ispezione e la manutenzione, nonché lo smantellamento finale durante la fase di smaltimento. I costi di investimento sono quindi molto più alti in questo esempio, i costi di follow-up sono solo dal 20 al 30 percento. Il costo totale di proprietà per la soluzione pneumatica è quindi inferiore di quasi un terzo.

Un vantaggio spesso trascurato: l’affidabilità

Il sistema ideale è quello che funziona sempre, senza problemi, senza interruzioni e senza guasti. Ma ogni operatore di impianto sa che questa è in definitiva un’utopia. La maggior parte dei sistemi combina troppi fattori complessi per funzionare senza problemi per tutta la loro vita. Che si tratti del “fattore umano”, cioè di un errore di un dipendente, o anche del tutto esterno, anche influenze imprevedibili, come il mancato approvvigionamento di energia elettrica e le condizioni meteorologiche.

Gli attuatori pneumatici dimostrano un punto di forza in questo contesto a cui alcuni ingegneri progettisti non pensano nemmeno in anticipo: sono estremamente resistenti a un gran numero di questi fattori incalcolabili e sono relativamente facili da riparare o cambiare utilizzando

forniture di emergenza .

Risposta flessibile a situazioni imprevedibili

Prendiamo ad esempio l’interruzione di corrente: l’aria compressa è disponibile anche in caso di interruzione di corrente. In definitiva, oltre al compressore, è sempre disponibile anche un serbatoio d’aria. Ciò semplifica il superamento delle interruzioni di corrente: a seconda del consumo richiesto, l’aria compressa può ancora essere utilizzata per un po ‘di tempo anche in assenza di alimentazione.

Gli attuatori pneumatici consentono una risposta flessibile a una serie di situazioni imprevedibili comuni, ad esempio, se una valvola a saracinesca necessita temporaneamente di maggiore potenza a causa dei depositi che si sono accumulati su una saracinesca nel tempo, ciò può essere ottenuto molto facilmente aumentando la pressione.

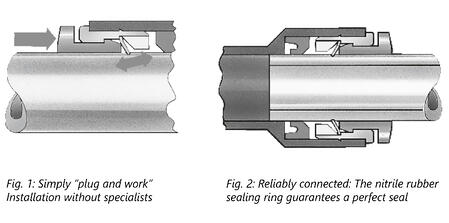

Se si verifica effettivamente un difetto in qualsiasi punto dell’attuatore, è possibile eseguire un controllo iniziale senza la necessità di specialisti. Le perdite possono essere identificate o le guarnizioni sostituite senza una conoscenza approfondita, a differenza dell’attuatore elettrico, dove un elettricista deve essere consultato ogni volta che si verifica un guasto. A parte il fatto che gli attuatori pneumatici sono complessivamente molto più robusti a causa della loro struttura relativamente semplice, sono a prova di sovraccarico, non possono surriscaldarsi e non necessitano né di protezione del motore né di fasi di raffreddamento.