La manutenzione predittiva è una strategia di gestione basata sul controllo continuo delle condizioni operative delle macchine.

Attraverso una rete di sensori e strumenti di diagnostica, vengono raccolti dati relativi a vibrazioni, temperature, pressione, lubrificazione e rumorosità.

Questi dati vengono poi analizzati da algoritmi e piattaforme software per identificare segnali precoci di usura o anomalia.

In pratica, invece di intervenire solo quando si verifica un guasto (manutenzione correttiva) o a intervalli fissi (manutenzione preventiva), la manutenzione predittiva consente di agire nel momento esatto in cui serve, con interventi mirati e tempestivi.

👉 È un approccio intelligente, che trasforma la manutenzione da costo a investimento strategico.

⚙️ Come i sensori proteggono i cuscinetti e i componenti meccanici

I cuscinetti sono tra i componenti più critici di qualsiasi impianto industriale.

Responsabili della rotazione fluida e stabile di alberi e organi meccanici, sono però soggetti a stress continui, attrito, carichi e contaminazioni.

I sensori intelligenti permettono di monitorare parametri chiave per garantire la loro efficienza nel tempo:

Temperatura: un aumento anomalo indica attrito eccessivo o lubrificazione insufficiente.

Vibrazioni: variazioni nella frequenza o nell’ampiezza segnalano squilibri, usura o difetti interni.

Rumorosità: cambiamenti nei pattern acustici possono anticipare cedimenti strutturali.

Lubrificazione: sensori specifici verificano il livello e la qualità del lubrificante, segnalando eventuali contaminazioni o carenze.

👉 L’analisi combinata di questi dati permette ai tecnici di identificare in anticipo potenziali guasti, intervenendo solo quando necessario e riducendo drasticamente i tempi di fermo impianto.

🌍 I vantaggi della manutenzione predittiva

L’adozione di sistemi di manutenzione predittiva basati su sensori offre numerosi benefici concreti, sia dal punto di vista tecnico che economico:

Riduzione dei tempi di inattività: monitorando costantemente lo stato dei componenti, è possibile prevenire guasti improvvisi e pianificare gli interventi.

Minori costi di manutenzione: si interviene solo quando serve, evitando sostituzioni premature o emergenze costose.

Aumento della produttività: i macchinari lavorano in modo continuo e ottimizzato.

Maggiore sicurezza: rilevando in anticipo i malfunzionamenti, si riducono i rischi per operatori e impianti.

Prolungamento della vita utile dei cuscinetti e delle parti meccaniche, grazie a una lubrificazione e un controllo costante delle condizioni operative.

👉 In un contesto competitivo, la manutenzione predittiva rappresenta un vantaggio strategico per qualsiasi azienda industriale.

🔩 Tecnologie e applicazioni pratiche

I sensori di monitoraggio possono essere installati su qualunque punto critico del macchinario:

motori elettrici, pompe, compressori, riduttori, turbine e linee di trasmissione.

Tra le principali tecnologie impiegate troviamo:

Sensori vibrazionali: misurano ampiezza e frequenza delle vibrazioni per rilevare squilibri o difetti.

Sensori termici e infrarossi: individuano surriscaldamenti localizzati dovuti ad attrito o disallineamento.

Sensori di lubrificazione: monitorano la quantità e la qualità del grasso o dell’olio in tempo reale.

Sensori acustici (ultrasuoni): captano suoni impercettibili all’orecchio umano, indicativi di danni ai rulli o alle gabbie.

Moduli IoT e cloud monitoring: raccolgono e trasmettono i dati a piattaforme digitali per l’analisi predittiva.

Marchi leader come SKF, FAG, INA, NSK e TIMKEN offrono oggi soluzioni integrate di monitoraggio e diagnostica predittiva, che combinano hardware e software per un controllo continuo e preciso.

👉 Per scoprire la nostra selezione di cuscinetti e accessori dei migliori marchi, visita la sezione Cataloghi e Marchi.

🧠 Dal controllo alla prevenzione: il valore dell’analisi dati

Uno degli aspetti più innovativi della manutenzione predittiva è la capacità di trasformare i dati raccolti dai sensori in informazioni utili.

Grazie all’intelligenza artificiale e all’apprendimento automatico (machine learning), i sistemi moderni sono in grado di riconoscere schemi di comportamento anomali e prevedere il punto esatto di degrado di un componente.

Questa analisi permette di:

stabilire soglie di allarme personalizzate per ogni impianto,

pianificare interventi mirati,

evitare sostituzioni preventive inutili,

ottimizzare la gestione dei ricambi e delle risorse.

👉 La manutenzione diventa così un processo proattivo, efficiente e sostenibile.

🧴 Manutenzione predittiva e lubrificazione intelligente

Oltre al monitoraggio dei cuscinetti, i sistemi predittivi più avanzati si estendono anche alla gestione dei lubrificanti.

I sensori di livello e di qualità dell’olio o del grasso segnalano in tempo reale eventuali perdite o contaminazioni.

Abbinando queste informazioni ai lubrificanti IPC, è possibile garantire una lubrificazione costante, pulita e performante, elemento essenziale per preservare la durata dei cuscinetti.

✅ Conclusione

La manutenzione predittiva rappresenta la nuova frontiera dell’efficienza industriale: un approccio che unisce tecnologia, analisi e risparmio.

Attraverso sensori e sistemi intelligenti, le aziende possono prevenire guasti, ottimizzare la manutenzione e prolungare la vita dei componenti meccanici.

Scegliere Cuscinetti e Componenti significa affidarsi a un partner tecnico in grado di fornire prodotti, accessori e soluzioni di monitoraggio intelligenti per ogni esigenza di manutenzione industriale.

👉 Scopri tutte le soluzioni su Cuscinetti e Componenti e porta la tua azienda nel futuro della manutenzione.

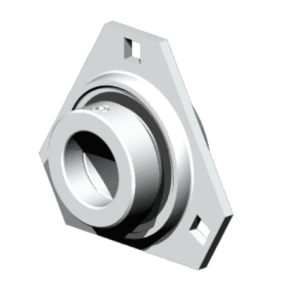

SUPPORTO F506-WA-L - 129,4X55X117 - FAG

SUPPORTO F506-WA-L - 129,4X55X117 - FAG  CUSCINETTO 1203-C3 TVH - 17X40X12 - FAG

CUSCINETTO 1203-C3 TVH - 17X40X12 - FAG  CUSCINETTO 1204 TVH - 20X47X14 - FAG

CUSCINETTO 1204 TVH - 20X47X14 - FAG  CUSCINETTO 1205 TVH - 25X52X15 - FAG

CUSCINETTO 1205 TVH - 25X52X15 - FAG  CINGHIA 1520 8M 30 OMEGA - OPTIBELT

CINGHIA 1520 8M 30 OMEGA - OPTIBELT  CINGHIA 1530 3M 6 OMEGA - OPTIBELT

CINGHIA 1530 3M 6 OMEGA - OPTIBELT  CINGHIA 1512 14M 85 OMEGA - OPTIBELT

CINGHIA 1512 14M 85 OMEGA - OPTIBELT  CINGHIA 1512 14M 115 OMEGA - OPTIBELT

CINGHIA 1512 14M 115 OMEGA - OPTIBELT