Nessun prodotto nel carrello.

Come scegliere il cuscinetto giusto

Le apparecchiature che richiedono una trasmissione di potenza senza attrito necessitano di un cuscinetto appositamente scelto in grado di gestire l’ambiente operativo. Il processo di selezione dei cuscinetti prende in attenta considerazione da molti punti di vista, dal tipo di carico nell’operazione meccanica alla manutenzione richiesta per garantirne un funzionamento efficiente.

In qualità di fornitori di cuscinetti abbiamo tutto ciò che devi sapere sulla scelta del cuscinetto giusto per l’applicazione della tua macchina, indipendentemente dal fatto che tu abbia bisogno di una trasmissione senza attrito, lavorazione degli alimenti e altre applicazioni critiche.

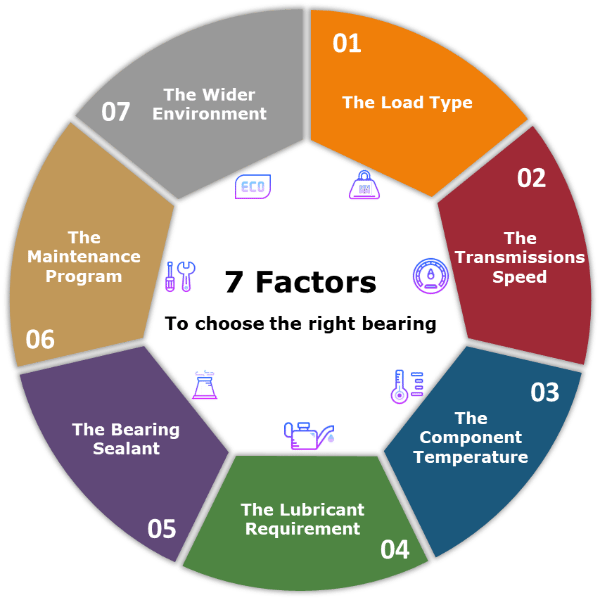

Ecco i 7 fattori decisivi di cui dovresti essere a conoscenza quando scegli il cuscinetto corretto:

Ci sono tre tipi di carico di cui dovresti essere a conoscenza prima di acquistare un cuscinetto:

- Carichi radiali: forze di carico perpendicolari all’albero rotante.

- Carichi assiali: forze di carico parallele all’albero rotante.

- Carichi combinati: le forze di carico sono sia radiali che assiali o intercambiabili.

Con i sistemi che funzionano a velocità diverse, i cuscinetti devono essere in grado di resistere a queste velocità e temperature diverse per garantire il massimo delle operazioni. Laddove sono presenti velocità elevate, devono essere installati cuscinetti di precisione poiché piccoli disallineamenti nei processi di installazione o manutenzione possono causare vibrazioni, aumento della temperatura e tempi di fermo successivi poiché i componenti più ampi subiscono l’usura. In genere, le velocità di rotazione più elevate (calcolate a rotazioni al minuto (RPM)) si soddisfano meglio con i cuscinetti a sfera, mentre le trasmissioni più lente sono gestite al meglio da elementi a rulli.

La temperatura di funzionamento e di esercizio dell’intera apparecchiatura e del dispositivo meccanico può variare, raggiungendo valori massimi di 350°C (660°F). Questa è una considerazione importante poiché il materiale del cuscinetto può deformarsi sotto stress termico; inoltre, il lubrificante può evaporare (dove è in uso un lubrificante a base di olio) e causare attrito nella trasmissione. Alcuni produttori hanno appositamente progettato i loro cuscinetti per resistere a carichi e trasmissioni ad alta temperatura. Uno di questi produttori è SKF Bearings ed è una fonte chiave di componenti presso il vostro fornitore di cuscinetti a Singapore.

I cuscinetti richiedono un livello di lubrificazione nell’elemento volvente, nella gabbia e nella pista per garantire che la trasmissione di potenza tra i componenti senza attrito sia un processo continuo. Ci sono tre tipi di lubrificanti di cui dovresti essere a conoscenza. Ognuno ha i propri vantaggi e proprietà per l’attrezzatura della macchina, nonché i propri requisiti di applicazione e manutenzione.

- Lubrificante grasso

- Lubrificante a base di petrolio o olio sintetico

- Lubrificante a secco (lubrificante a film solido)

per cuscinetti Il sigillante per cuscinetti, noto anche come composto di ritenzione, viene utilizzato per ridurre la contaminazione del lubrificante e l’eccessiva evaporazione. Esistono due tipi di nucleo, il primo è un rivestimento noto come scudo; questo rivestimento fa parte del cuscinetto ed è spesso realizzato con gli stessi materiali. Tuttavia, questi schermi possono anche presentarsi sotto forma di una guarnizione in gomma in cui temperature e velocità di carico elevate non sono un problema durante l’operazione. L’altro tipo è il composto di ritenzione aggiunto all’albero dell’elemento rotante; quando viene applicato il cuscinetto, l’anello interno trascinerà il tallone uniforme di un composto lungo l’albero per riempire tutte le imperfezioni nell’assieme.

Esistono tre tipi di manutenzione: preventiva, predittiva e reattiva . Tutti e tre sono utilizzati in modo cruciale all’interno delle operazioni per garantire il funzionamento continuo. Tuttavia, quando alla macchina vengono applicati cuscinetti specifici, è necessario ricorrere a una manutenzione rinnovata. Ad esempio, i cuscinetti nell’uso di lubrificanti a base di olio richiedono una manutenzione a frequenza più elevata. Inoltre, i cuscinetti acquistati a un costo inferiore potrebbero richiedere una manutenzione più predittiva e preventiva, causando un costo più elevato a lungo termine. I cuscinetti acquistati da produttori di fiducia come SKF o INA Bearings non richiedono la stessa manutenzione dei cuscinetti senza marchio.

L’ultima considerazione nella scelta del cuscinetto giusto per l’applicazione della macchina dal fornitore di cuscinetti è l’ambiente operativo. In ambienti difficili, nel modulo della trasmissione devono essere impiegati materiali per cuscinetti, lubrificanti e schermi specifici. Ci sono 7 materiali di base utilizzati per produrre cuscinetti:

- Acciaio al carbonio

- Ceramica

- Acciaio al cromo

- Metalli ibridi

- Plastica polimerica

- Acciaio inossidabile

L’acciaio inossidabile e il cromo sono i più comuni, mentre i cuscinetti in ceramica sono ad alta durezza, anticorrosivi, durevoli, leggeri, resistenti alle alte temperature, a bassa densità con una ridotta necessità di lubrificazione e manutenzione.

Infografica: 7 fattori per scegliere il cuscinetto giusto

Infografica: 7 fattori per scegliere il cuscinetto giusto

Sebbene un cuscinetto possa sembrare un componente minore rispetto alla più ampia scala dell’applicazione meccanica, svolge un ruolo cruciale. La trasmissione di potenza senza attrito garantisce il funzionamento efficiente della macchina e, laddove si verifica attrito dopo aver selezionato un cuscinetto er