Nessun prodotto nel carrello.

Applicazioni comuni per cuscinetti ad aria

I cuscinetti ad aria offrono numerosi vantaggi rispetto ai cuscinetti meccanici come le guide lineari profilate e le guide a rulli incrociate. Tuttavia, sono ancora considerati da molti progettisti e ingegneri una soluzione ad alto costo, principalmente per applicazioni di nicchia che richiedono estrema precisione. Tuttavia, i loro vantaggi includono più della semplice alta precisione e il costo viene ridotto dall’aumento del numero di produttori e dai progressi nei materiali e nella produzione per le superfici dei cuscinetti di precisione.

Per dimostrare come i cuscinetti ad aria stiano diventando sempre più comuni nelle apparecchiature e nei processi industriali, ecco alcuni dei vantaggi che forniscono e le applicazioni che servono.

Vantaggio: elevata precisione di posizionamento e ripetibilità

I cuscinetti ad aria non hanno contatto meccanico e sono praticamente privi di attrito. Ciò significa che non subiscono effetti di stick-slip o isteresi , consentendo loro di ottenere precisione e ripetibilità di posizionamento a livello nanometrico.

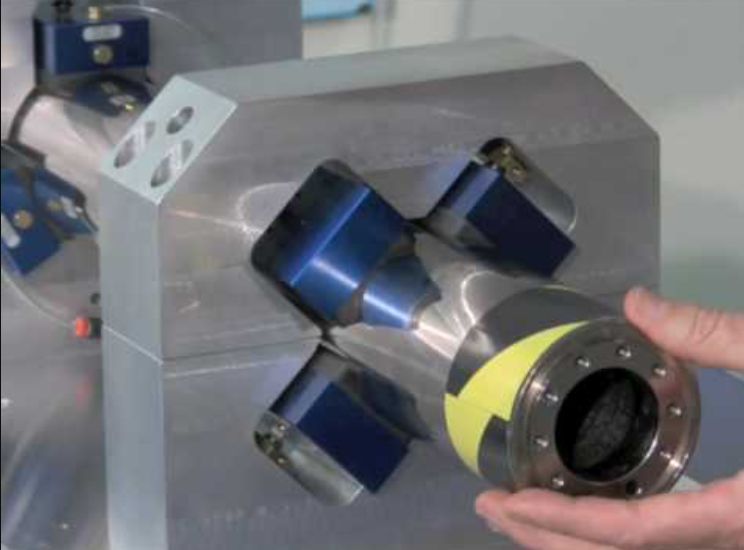

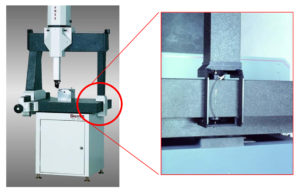

Applicazioni: macchine utensili di altissima precisione; rettifica ottica

Cuscinetti ad aria New Way utilizzati su una macchina di misura a coordinate.

Vantaggio: corsa estremamente dritta e piatta

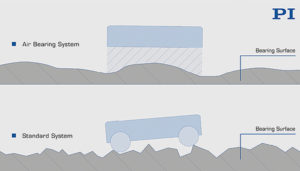

Con le guide lineari dei cuscinetti ad aria, gli errori di beccheggio, rollio e imbardata vengono virtualmente eliminati, così come gli errori di inclinazione e oscillazione con i cuscinetti rotanti ad aria. Ciò è dovuto in parte all’effetto “media superficiale”, che si verifica perché un cuscinetto ad aria sostiene il carico per tutta la sua lunghezza, a differenza dei cuscinetti a rotolamento meccanico, che supportano un carico solo nei punti di contatto delle sfere o dei rulli. Ciò consente a un cuscinetto ad aria di mediare tutte le imperfezioni della superficie su tutta la lunghezza del cuscinetto, dove la corsa di un cuscinetto meccanico è influenzata da ogni imperfezione nella superficie del cuscinetto.

Applicazioni: apparecchiature di ispezione ottica; produzione di dispositivi medici

Un fattore nel movimento estremamente fluido e preciso di un cuscinetto d’aria è l’effetto di media della superficie.

Vantaggio: controllo preciso della forza

La natura priva di attrito dei cuscinetti ad aria, insieme ai motori lineari senza ferro o alle bobine mobili , creano stadi di precisione che possono funzionare come generatori di forza o trasduttori, anche fino al livello del milliNewton.

Applicazioni: apparecchiature per prove di trazione e attrito

Vantaggio: velocità regolare e costante

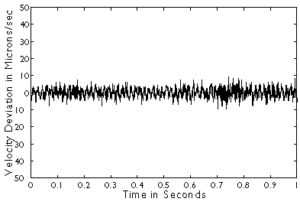

Senza elementi volventi che causino perturbazioni nel movimento, i cuscinetti pneumatici possono mantenere una velocità controllata e altamente costante.

Applicazioni: scansione di wafer; stampa digitale

Deviazione della velocità di un motore lineare e dello stadio del cuscinetto ad aria che viaggiano a 4 mm / s.

Vantaggio: bassa generazione di particelle

Poiché non hanno parti a contatto, i cuscinetti ad aria (e gli stadi costruiti con cuscinetti ad aria e motori lineari) non producono praticamente particolato. E per l’uso nelle camere bianche più rigorose , dove è richiesta una generazione di particelle quasi impercettibile, possono funzionare con azoto puro al 99,9% anziché con aria.

Applicazioni: elaborazione di wafer di semiconduttori; fabbricazione di dispositivi medici; ricerca medica e test

Vantaggio: nessun cambiamento nelle caratteristiche delle prestazioni nel tempo

L’attrito è altamente non lineare e ridurlo o eliminarlo significa che i tempi di assestamento sono più brevi, poiché non è necessario attendere che il servo loop (relativamente) lento superi gli effetti dell’attrito. Ciò significa anche che le variabili primarie nelle prestazioni diventano la larghezza di banda del servo, il carico utile e le risonanze della macchina, rendendo le prestazioni molto stabili e prevedibili nel tempo.

Applicazioni: produzione di semiconduttori; apparecchiature situate in posizioni remote o di difficile accesso

Vantaggio: durata di servizio praticamente illimitata

Carico, velocità, accelerazione e altri parametri dell’applicazione non influiscono sulla durata di un cuscinetto ad aria. Infatti, il fattore principale è l’usura dovuta all’aria contaminata, che può causare corrosione. Per uno stadio con cuscinetto d’aria azionato da una bobina mobile o da un motore lineare, i cavi e la gestione dei cavi, che nella maggior parte dei casi sono facilmente sostituibili, diventano il fattore limitante per l’usura e la durata.

Applicazioni: processi che richiedono un funzionamento continuo o cicli di lavoro estremamente elevati